25. August 2021

BRACK.CH - Competec Logistik AG https://www.brack.ch/

BRACK.CH hat eine rasante Erfolgsgeschichte hingelegt, denn innerhalb von 27Jahren entstand aus seinem Einmannbetrieb ein florierendes E-Commerce-Unternehmen. Über BRACK.CH können heute 240'000 Produkte von über 4700 Händlern bestellt werden. Alles ist ab Lager lieferbar – heute bestellt und morgen geliefert – auf Wunsch sogar inkl. Geschenkverpackung.

Alles begann 1994: Der junge Elektronik-Student Roland Brack begann, im Dachgeschoss seines Elternhauses, die Einzelteile von Computern zusammenzubauen, und er gründete seine erste Firma als Einzelunternehmen namens «Brack Consulting». Schon nach kurzer Zeit musste Roland Brack Freunde und Verwandte zur Mithilfe anheuern, weil er die vielen Kundenwünsche und Aufträge alleine nicht mehr zu bewältigen vermochte. Bracks Unternehmen hat sich seither rasant zu einem Grossunternehmen entwickelt. Ab Willisau werden Privat- und Geschäftskunden, aber auch Grossabnehmer wie Manor, Globus, Pfister usw. beliefert.

Heute besteht die Competec-Gruppe von Roland Brack aus den Handelsunternehmen Alltron AG, Jamei AG, Medidor AG, BRACK.CH sowie der Competec Logistik AG und Competec Service AG. Competec ist eines der modernsten Logistikcenter Europas. Die gesamte Gruppe beschäftigt derzeit über 920 Mitarbeitende (davon 51 Lernende). Mitarbeitende werden durch interne und externe Weiterbildungen gefördert und stets aktiv in die Entwicklungsprozesse mit eingebunden. Roland Brack investiert viel in seine Mitarbeitenden, sieht diese als «Unternehmerinnen und Unternehmer im Unternehmen» und befähigt sie, kompetent und eigenverantwortlich Entscheidungen zu treffen und Kundenprobleme selbständig zu lösen.

Das Personal profitiert von diversen Vergünstigungen, Freizeitangeboten und einem Personalrestaurant. Es gibt auch eine Zusammenarbeit mit der IV Luzern, d.h. Menschen mit Behinderung werden bei der Eingliederung in die Arbeitswelt aktiv unterstützt.

Durch das rasante Wachstum wurde zum Gebäude in Willisau, das 2012 eröffnet wurde, bereits 2015 ein Erweiterungsbau geplant, der nach Erledigung diverser Einsprachen heute bereits steht. Die Hochregallager im alten Gebäudeteil sind 20 und im neuen 35 Meter hoch und alles ist voll automatisiert, d.h. ein Mitarbeitender muss nicht mehr zur Ware im Lager, sondern die Ware kommt mittels ausgeklügelter Robotertechnik zum Mitarbeiter. Sämtliche Waren-Eingangs-, Lager- und Lieferprozesse werden über ein hochkomplexes Computersystem abgewickelt.

Jeder Sortimentsartikel ist mit allen Details vermessen und gewogen im System erfasst. Die Lagerbewirtschaftungs-Software errechnet den erforderlichen Lagerbedarf automatisch aufgrund des Verbrauchs. Und bestellte Artikel zirkulieren von der Entnahme aus dem Lager, bis hin zur optimalen Verpackungsgrösse und zum Postversand über elektronisch gesteuerte Geräte und Förderbänder. Als Grundlage, für das Zusammenstellen von Kundenbestellungen mit den gewünschten Artikeln genügt die Bestellung bzw. der Lieferschein. Aufgrund der Artikelnummer erkennt das System, wo der Artikel gelagert ist. Im Kleinwarenlager rasen dann Hunderte von Roboter-Kleinwaren-Rüstbehälter aus Kunststoff horizontal und vertikal hin und her und werden systemgesteuert mit dem gewünschten Artikel (oder mehreren/verschiedenen) gefüllt, je nach Bestellung. Erst bei der Endverpackung kommen Mitarbeitende ins Spiel (siehe Beschreibung bei den Bildern) und die fertigen Pakete gelangen zu einem Mitarbeiter, der die Pakete vom Förderband in den Postwagen umlädt. Alle Pakete werden klimaneutral per Post verschickt. Täglich verlassen rund 14 gefüllte Postwagen Willisau in Richtung Paketzentrum Härkingen oder Frauenfeld.

Das Corona-Jahr 2020 hat der Competec-Gruppe einen gehörigen Schub verpasst, mit einem Umsatzwachstum von 27 Prozent und 140 neuen Festanstellungen. Die Gruppe hat im letzten Jahr mit 725'000 Privat- und Geschäftskunden einen Gesamtumsatz von rund 1,026 Mia. Schweizer Franken erzielt. Insgesamt 3,2 Millionen Pakete wurden verschickt. Dafür arbeiten im Logistikzentrum in Willisau täglich rund 430 Personen, davon ein paar wenige im administrativen Bereich.

In Willisau finden Kunden eine professionelle Kundenberatung, vor Ort im Showroom oder via Telefon (D/F/I/E), E-Mail, Social Media, WhatsApp und Live Chat. Bis 17 Uhr bestellte Waren werden am Folgetag ausgeliefert oder können abgeholt werden – entweder in Willisau, an einem Bahnhof oder an einer von derzeit 380 Abholstellen.

Nachfolgend ein paar Eindrücke unseres Besuches in Willisau:

Gruppenbild kurz vor Beginn der Logistikführung. Insgesamt 19 Personen besammeln sich – pünktlich wie bei UNS gewohnt – kurz vor 16 Uhr vor dem Logistikzentrum von BRACK.CH

Adrian Suppiger, Gruppenleiter Warenannahme/Rampe, erklärt uns die Arbeitsabläufe von Waren-Ein- und -Ausgang. Hier ist noch wenig von der ausgeklügelten Logistiktechnik zu erkennen.

Dieses Lager für grosse, voluminöse und schwere Artikel, mit 50'000 Quadratmetern Fläche, wurde 2013 bezogen. Der Platzbedarf stieg aber laufend, sodass noch zwei Aussenlager nötig wurden, die nach wie vor in Betrieb sind. Mit dem Neubau kamen inzwischen in Willisau noch weitere 20'000 Quadratmeter Lagerfläche dazu.

Die riesigen 35 Meter hohen Lagerräume sind klimatisiert und Stickstoff soll Brände verhüten. Wer in diesen Räumen Wartungs- oder Reparaturarbeiten ausführen muss, braucht einen medizinischen Test und darf maximal 2 Stunden in der extrem trockenen Luft an der Arbeit bleiben. Unten werden grosse/voluminöse Artikel gelagert und oben Kleinwaren.

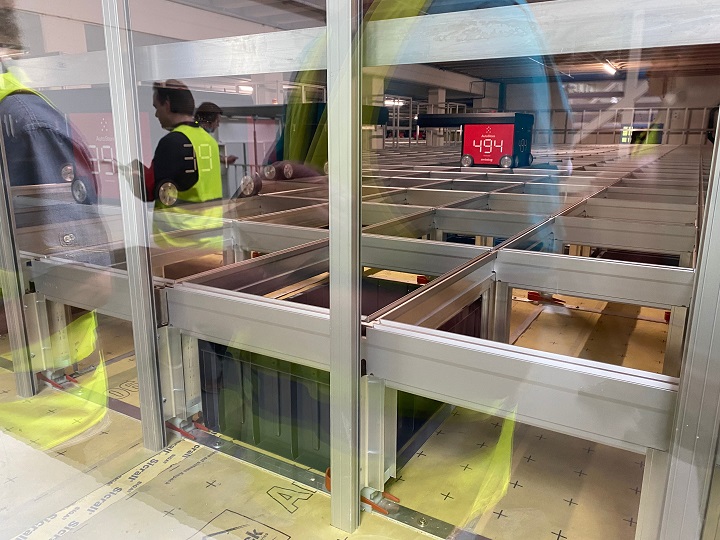

Geschützt hinter Glas ist hier einer von Hunderten von Kunststoff-Rüstbehältern (rot) sichtbar, der auf Schienen horizontal und vertikal im Kleinwarenlager herumrast. Das System erkennt aufgrund der Artikelnummer, wo der bestellte Artikel gelagert ist, also rast der Roboter-Behälter dorthin, entnimmt die bestellte Menge und befördert diese in den Rüstbehälter. Dieser (mit allen Artikeln pro Bestellung) gelangt anschliessend via Förderband zur Verpackungsstrasse.

An der Verpackungsstrasse sind mehrere Personen beschäftigt (rechts im Bild). Bei Ankunft des Rüstbehälters wird am Bildschirm die Bestellung sichtbar, die nötige Kartongrösse ist vorgegeben und gegenüber (links im Bild) griffbereit. Der oder die Artikel aus dem Rüstbehälter werden abgescannt und in den Karton gelegt. Sobald der Artikel im Karton ist (oder mehrere), läuft dieser (noch unverschlossen) via Förderband automatisch weiter.

Diese Maschine schneidet passende Karton im waren Ausgang zu. Die Maschine wird für unhandliche Artikel gebraucht, wie z.B. Leiter, Bügelbrett, welche nicht in Standard Kartons reinpassen. Ein Mitarbeiter scannt die Länge, Breite und Höhe des Produktes ab und die Daten gehen weiter zur Maschine. Am Schluss kann der Mitarbeiter noch die Anzahl der zu verpackenden Artikel eingeben und bestätigen. Sofort nach erfolgter Bestätigung, wird die Anzahl Kartons, passend z.B. für lange Bügelbretter o.ä., automatisch zugeschnitten.

Hier noch einen Blick ins Lager fertig verpackter Waren, die im Erdgeschoss für Privat- oder Geschäftskunden zum Abholen bereitstehen. Per Post verschickt werden nur Bestellungen mit einem Gesamtgewicht bis um die 20 Kilo. Schwere und voluminöse Artikel werden von Kunden gern abgeholt, um Transportkosten für den Lieferservice zu sparen. Es wird darauf geachtet, dass Mitarbeitende keine schweren Lasten heben müssen. Alles wird auf Paletten platziert und wo immer möglich mit Staplerfahrzeugen transportiert.

Text Anita Herzig

Bilder René Lang

Unternehmer Netzwerk Schweiz

Unternehmer Netzwerk Schweiz