27. August 2019

STEINAG Rotzloch AG https://mueller-steinag.ch/organisation/steinag-rozloch-ag/

Eine Besonderheit vorweg: Die Ortsbezeichnung Rotzloch wird mit «tz» geschrieben, im Gegensatz zur Firmenbezeichnung Rozloch, die sich seit jeher nur mit «z» schreibt.

1931 wurde im Rotzloch die «AG für Steinindustrie Rozloch» gegründet und 1972 in «STEINAG Rozloch AG» umbenannt. Ab 1975 wurde eine rege Zusammenarbeit mit der Sebastian Müller AG aus dem luzernischen Rickenbach gepflegt. Diese hat 2006 den Betrieb im Rotzloch übernommen. Die MÜLLER-STEINAG Gruppe beschäftigt heute rund 750 Mitarbeitende an diversen Standorten, davon 135 im Rotzloch. In der Homepage finden Sie übersichtlich zahlreiche Informationen, namentlich über Standorte, Produkte und die drei Verkaufsgesellschaften CREABETON BAUSTOFF AG, MÜLLER-STEINAG BAUSTOFF AG und MÜLLER-STEINAG ELEMENT AG.

Peter Müller, seit einem viertel Jahrhundert bei der STEINAG tätig, führt uns durch das eindrückliche Gelände und zeigt uns, was im Rotzloch verarbeitet und produziert wird. Hier wird also seit Jahrzehnten Hartgestein, abgebaut und weiterverarbeitet. So ist die STEINAG z.B. Lieferantin von Gleisschotter für den Bahnbau sowie Splitt und Brechsand für den Strassenbau. Der neue Steinbruch Rüti wurde im Jahr 2008 erschlossen, nachdem vier Jahre zuvor, im ursprünglichen Steinbruch, eine Deponie für die Endlagerung von inerten Baustoffen eröffnet worden war. Dort werden übrigens auch inerte Stoffe von Schweizer Grossbaustellen gelagert.

Die STEINAG Rozloch AG produziert, nebst den Steinbruchprodukten, seit mehr als 70 Jahren Betonwaren aller Art. Bekannt ist das Unternehmen als Lieferant von massgeschneiderten und hochwertigen Betonelementen für den Hoch- und Tiefbau. Wurden anfänglich hauptsächlich Zementröhren für den Tiefbau hergestellt, trägt die Rozloch-Produktion heute insbesondere zum breiten Angebot der CREABETON-Katalogprodukte im Gartengestaltungsbereich bei. Der vorwiegend computergesteuerte hohe Automatisierungsgrad erlaubt eine effiziente Herstellung von Treppenstufen, Gehwegplatten, zahlreichen Gestaltungsartikeln sowie tonnenschweren Brunnenelementen für Trinkwasser- und Abwasserbehandlungsanlagen.

Interessant ist der Produktionsablauf von Gehweg-Gartenplatten, welche dank hoher Verdichtung und Festigkeit heute nur noch 4 cm dick sind. Auf einer vollautomatisierten Karussell-Anlage erfolgt das Füllen mit Beton bis hin zum Pressen mit 300 – 400 Tonnen Druck. Anschliessend gelangen die Platten in eine auf 50° aufgeheizte Aushärtungskammer. Nach 8 Stunden sind die Platten fest. Dann wird jede Platte einzeln auf allfällige Mängel hin kontrolliert. Dabei müssen rund 2 % mit meist nur ganz kleinen Fehlern aussortiert werden. Die übrigen 98 % werden via Laufband zur Anlage befördert, wo die Platten automatisch und zwecks Vermeidung von Transportschäden millimetergenau auf Paletten platziert, neben- und übereinander gestapelt und letztlich folienverpackt und verschnürt werden.

Die Produktionsanlagen benötigen extrem viel Energie. Deshalb wird seit jeher mit dem eigenen Wasserkraftwerk gearbeitet, welches 2014 letztmals erneuert wurde. Mit dem Wasser vom Melbach, das via Druckstollen zu den Turbinen im Kraftwerk gelangt, wird Strom erzeugt. Die für den Betrieb benötigte Energiemenge kann damit zwar nicht vollständig gedeckt werden. Dafür kann der an Wochenenden und andern arbeitsfreien Tagen erzeugte Strom ins öffentliche Netz abgegeben werden.

Und noch ein paar Bemerkungen: Alle Stahlformen werden in Hochregallagern gelagert und für deren Unterhalt ist die betriebseigene Werkstatt und Schlosserei zuständig. Betonelemente, z.B. Treppentritte oder Gartengestaltungselemente, werden häufig sandgestrahlt. Allerdings wird im Rotzloch dafür nicht Sand, sondern Stahlschrott verwendet, wodurch eine glatte oder raue Oberfläche entsteht, je nach Kundenwunsch.

Nachfolgend ein paar Bilder:

An einem prächtig schönen und heissen Sommertag treffen alle zum Rotzloch-Besuch angemeldeten UNS-Mitglieder und Freunde pünktlich ein. Kurz vor 15.30 Uhr gesellen sich Herr Eggerschwiler und Frau Fischer (von links) von der Geschäftsleitung des Werks ins Stansstad zu uns, begrüssen uns zur Betriebsbesichtigung und führen uns ins altehrwürdige und wunderschön gepflegte Verwaltungsgebäude, wo uns Herr Eggerschwiler einen ersten Einblick in die Geschichte des Werks Rozloch gibt. Anschliessend führt uns Peter Müller durch die verschiedenen Betriebshallen.

Der Steinbruch Rüti ist einer von sieben Steinbrüchen in der Schweiz. Unterhalb des Muoterschwandenbergs auf 600 m.ü.M. werden pro Stunde rund 300 Tonnen Gestein abgebaut. Dieses wird in einer mobilen Brechanlage auf 20 cm Korn heruntergebrochen und gelangt via Vertikalschacht auf ein Förderband, das durch einen 800 Meter langen Tunnel zur Weiterverarbeitungsanlage führt. Etwa 20 % aller Steine enthalten schlammartige Rückstände. Diese werden in einer Waschanlage gereinigt (die ausgewaschenen Schlamm-Überreste werden verdichtet, gepresst und in der Deponie gelagert) und letztlich – wie die sauberen Steine – über Laufbänder in die Brecher zum Zerkleinern in die gewünschte Korngrösse transportiert.

An einem prächtig schönen und heissen Sommertag treffen alle zum Rotzloch-Besuch angemeldeten UNS-Mitglieder und Freunde pünktlich ein. Kurz vor 15.30 Uhr gesellen sich Herr Eggerschwiler und Frau Fischer (von links) von der Geschäftsleitung des Werks ins Stansstad zu uns, begrüssen uns zur Betriebsbesichtigung und führen uns ins altehrwürdige und wunderschön gepflegte Verwaltungsgebäude, wo uns Herr Eggerschwiler einen ersten Einblick in die Geschichte des Werks Rozloch gibt. Anschliessend führt uns Peter Müller durch die verschiedenen Betriebshallen.

Der Steinbruch Rüti ist einer von sieben Steinbrüchen in der Schweiz. Unterhalb des Muoterschwandenbergs auf 600 m.ü.M. werden pro Stunde rund 300 Tonnen Gestein abgebaut. Dieses wird in einer mobilen Brechanlage auf 20 cm Korn heruntergebrochen und gelangt via Vertikalschacht auf ein Förderband, das durch einen 800 Meter langen Tunnel zur Weiterverarbeitungsanlage führt. Etwa 20 % aller Steine enthalten schlammartige Rückstände. Diese werden in einer Waschanlage gereinigt (die ausgewaschenen Schlamm-Überreste werden verdichtet, gepresst und in der Deponie gelagert) und letztlich – wie die sauberen Steine – über Laufbänder in die Brecher zum Zerkleinern in die gewünschte Korngrösse transportiert.

Hier werden Betonpalisaden hergestellt (rund oder eckig /ab 120 cm Länge zusätzlich mit Stahl verstärkt). Je nach Kundenwunsch werden Formen und Dimensionen ausgewählt, mit Zement ausgegossen und mit Presskraft verdichtet. Dadurch können höchste Tragkraft und porenfrei glatte Oberflächen garantiert werden.

Nach Plänen von Architekten und Ingenieuren werden in der betriebseigenen Schreinerei Holzschalungen für individuell grosse Betonteile hergestellt, die mit Beton ausgegossen und wo nötig zusätzlich armiert werden. Solche Teile werden einen Tag lang getrocknet und anschliessend ausgeschalt.

Hier sehen wir, wie Betonelemente (z.B. Treppenstufen) entstehen. Nach Programmierung durch die AVOR wird computergesteuert zuerst Beton in die Stahlformen gegossen, dann über dem Rüttler verdichtet und überschüssiger Beton laufend über der Form von Hand abgestreift und weiter bearbeitet (siehe nächstes Bild).

Anschliessend gelangen die Betonelemente auf das hallengrosse Produktionslaufband, werden gehärtet, ausgeschalt und zuletzt (mit roher oder nach Kundenwunsch veredelter Oberfläche) auf Paletten geladen und im Aussenlager bis zum Lieferdatum deponiert. Stahlformen werden von Rückständen gereinigt, eingeölt und für einen nächsten Einsatz im Hochregal gelagert.

Im Rotzloch werden auch viele Wasserbauteile hergestellt, wie hier im Bild die sogenannten Brunnenstuben. Dabei handelt es sich um Elemente mit bis zu 10 Tonnen Gewicht. Diese gelangen nach der Ausschalung via Hallenkran zum Lager. Im Betrieb steht auch ein Stapler mit einer Traglast von 10 Tonnen zur Verfügung.

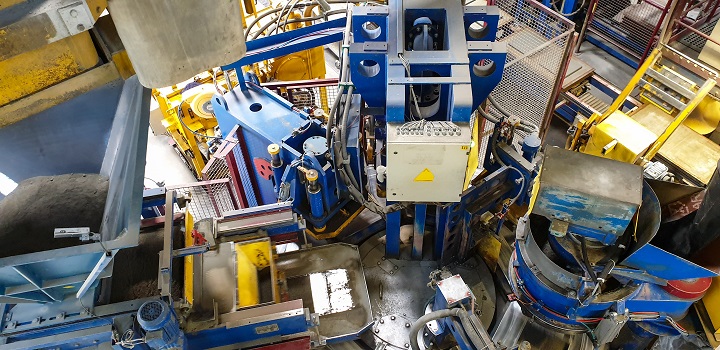

Auf diesem Produktionskarussell (hier Sicht von oben) werden Platten hergestellt. Die Stahlformen werden vollautomatisch mit Beton gefüllt, vibriert, vorgetrocknet und zwecks Verdichtung mit 300 – 400 Tonnen Druck gepresst, bevor diese in die Aushärtungskammer gelangen. Zwecks Verteilung des Bedarfs an flüssigem Beton wird in der Plattenproduktion in zwei Schichten gearbeitet, von 05.00 – 14.00 und von 13.00 – 22.00 Uhr.

Im Bild sehen wir Peter Müller (rechts) von der STEINAG Rozloch AG sowie René Lang (links) vom UNS. René liefert jeweils zahlreiche Fotos für die Homepage-Berichte und ist deshalb selber nur ganz selten auf einem Bild zu sehen.

An dieser Stelle wieder einmal ein ganz herzliches Dankeschön an René!

Zum Abschluss der eindrücklichen Führung wird uns ein grosszügiger Apéro serviert. Im wunderschönen und direkt am See gelegenen Garten werden wir mit unterschiedlichen Getränken und feinen Häppchen verwöhnt. Dabei ergeben sich interessante Gespräche untereinander – und das alles natürlich an Tischen und auf Bänken aus Beton. Herzlichen Dank!

Text Anita Herzig

Bilder René Lang

Unternehmer Netzwerk Schweiz

Unternehmer Netzwerk Schweiz